矿物材料铸件的制造工艺流程矿物复合材料及其机床构件已实现产业化。矿物复合材料是由改性环氧树脂等材料为胶结料、以花岗石等矿物颗粒为骨料,并经增强纤维或纳米颗粒强化,形成的一种新型复合材料,矿物复合材料制品常称为 矿物铸件 (Mineral Castings)。矿物复合材料以其优良的振动阻尼性(减震性)、高的尺寸精度和形状完整性、低的热导率和吸湿性、绝佳的耐蚀性和抗磁性等优势,成为取代传统金属或天然矿物材料的理想材料。

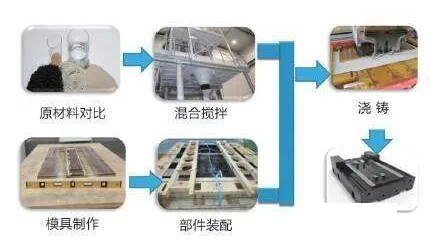

虽然不同用途的矿物材料铸件,其制造工艺流程会有差别,但就总体而言,其制造工艺流程大致相同,具体可以分为: 原材料配比、混合搅拌、模具制作、部件装配、浇铸、夯实铸件,最后成型(见图

图3

矿物材料铸件的制造工艺流程图

(1)原材料配比

矿物铸件是由砂石、填充料、树脂胶黏剂、固化剂、缓凝剂等原材料按照一定的百分比调配而成的。其原材料的比率多少往往对矿物铸件有较大影响,另外,砂石的种类、硬度、粒度大小、形状和含水率都会对矿物铸件的强度等有比较大的影响,所以,只有不断研发、试验、优化原材料比率,才能铸造出更好的矿物铸件。

(2)混合搅拌

通过搅拌机或者数控化式连续式搅拌机让各类砂石、填充料、胶黏剂和添加剂均匀分布和充分混合的过程。搅拌时间不能过短,否则混料不充分; 同时需要搅拌均匀、使砂石填料充分润湿,否则会影响浇铸后的产品的性能。

(3)模具制作及部件装配

预先制作相应的专用模具,并将其他环节的线管、液压管、叉车槽、冷却水管、排屑槽、钢件等图1 矿物铸件材料与铸铁材料阻尼特性对比图2 矿物铸件的设计包容性预先整合在模具中,便于铸件的整体浇注成型。

(4)浇注

将充分搅拌的原材料浇灌入预先做好的模具中。与普通铸铁浇注类似,该过程要尽可能快速的完成。同时还要通过机械振动的方式,减少气泡,让原料快速、紧密的结合。与铸铁材料浇注相比,浇注是在常温下完成,其能耗较低,符合低碳节能环保的要求。

(5)固化成型

在常温下即可固化形成矿物铸件。而铸铁铸件往往需要较长的制造周期,且过程复杂,而矿物铸件其制造周期一般为1~5 天左右,所以矿物铸件大大缩短了生产周期。降低了生产成本。

矿物铸件经过不断地开发及应用,现已经在一些领域广泛使用,与传统的铸铁铸件相比,具有很多独特的特点和优势,已越来越受众多工业企业的青睐(

)。

随着矿物铸件树脂配方体系的不断开发和完善,集料种类的选择和级配的不断优化,以及矿物材料铸件产品力学性能测试的不断提升,从而可生产出更加高品质的矿物材料铸件产品,以获得更多用户的认可和青睐。

随着我国工业水平的不断发展,以及对环境保护的要求越来越高,将会有越来越多的铸造行业企业进行转型升级,越来越多的企业将会采用这种新型材料制造设备,以减少使用传统铸铁材料所产生的工业废水、废渣、废气所带来的环境污染。